Tubo in acciaio zincato, presenta il duplice vantaggio di resistenza alla corrosione e lunga durata, e il prezzo è relativamente basso, quindi ora il suo tasso di utilizzo sta diventando sempre più alto, ma alcuni utenti non prestano attenzione durante la saldatura di tubi zincati, ha causato alcuni problemi inutili, quindi a quali problemi prestare attenzione durante la saldatura di tubi zincati?

01 La premessa è lucidare

Lo strato zincato in corrispondenza della saldatura deve essere lucidato, altrimenti si formeranno bolle, tracoma, false saldature, ecc. Inoltre renderà la saldatura fragile e ridurrà la rigidità.

02 Caratteristiche di saldatura dell'acciaio zincato

L'acciaio zincato è generalmente rivestito con uno strato di zinco sulla parte esterna dell'acciaio a basso tenore di carbonio e lo strato zincato ha generalmente uno spessore di 20 µm. Lo zinco ha un punto di fusione di 419°C e un punto di ebollizione di circa 908°C. Durante la saldatura, lo zinco si scioglie in un liquido che galleggia sulla superficie del bagno di fusione o alla radice della saldatura. Lo zinco ha un'ampia solubilità solida nel ferro e lo zinco liquido eroderà profondamente il metallo saldato lungo il bordo del grano, mentre lo zinco con un basso punto di fusione formerà un "infragilimento del metallo liquido". Allo stesso tempo, lo zinco e il ferro possono formare composti fragili intermetallici e queste fasi fragili riducono la plasticità del metallo saldato e causano crepe sotto l'azione dello stress da trazione. Se le saldature d'angolo vengono saldate, in particolare le saldature d'angolo dei giunti a T, è molto probabile che si verifichino crepe di penetrazione. Quando l'acciaio zincato viene saldato, lo strato di zinco sulla superficie della scanalatura e sul bordo verrà ossidato, fuso, evaporato e il fumo bianco e il vapore verranno volatilizzati sotto l'azione del calore dell'arco, causando facilmente pori di saldatura. Lo ZnO formatosi a causa dell'ossidazione ha un punto di fusione elevato, superiore a circa 1800°C. Se i parametri sono troppo piccoli durante il processo di saldatura, ciò causerà l'inclusione di scorie di ZnO e allo stesso tempo. Poiché Zn diventa un disossidante. Producono scorie di ossido a basso punto di fusione FeO-MnO o FeO-MnO-SiO2. In secondo luogo, a causa dell'evaporazione dello zinco, si volatilizza una grande quantità di fumo bianco, che è irritante e dannoso per il corpo umano. Pertanto lo strato zincato nel punto di saldatura deve essere lucidato e smaltito.

03 Controllo del processo di saldatura

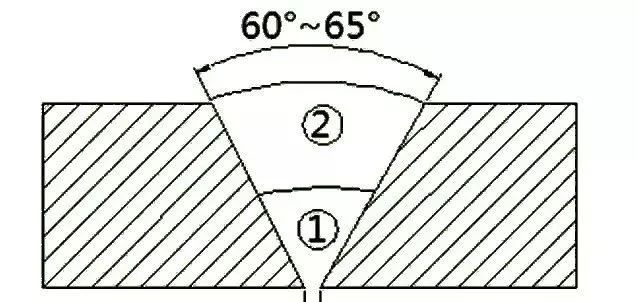

La preparazione pre-saldatura dell'acciaio zincato è la stessa di quella del normale acciaio a basso tenore di carbonio. Va notato che la dimensione della scanalatura e lo strato zincato vicino devono essere gestiti con attenzione. Per la penetrazione, la dimensione della scanalatura deve essere appropriata, generalmente 60~65°, con un certo spazio, generalmente 1,5~2,5 mm; per ridurre la penetrazione dello zinco nella saldatura, la scanalatura zincata nella scanalatura può essere saldata dopo la rimozione dello strato.

Nel lavoro reale, la smussatura centralizzata, non viene adottato alcun processo di bordo smussato per il controllo centralizzato e il processo di saldatura a due strati riduce la possibilità di penetrazione incompleta. L'asta di saldatura deve essere selezionata in base al materiale di base del tubo in acciaio zincato. Per l'acciaio generale a basso tenore di carbonio, è più comune scegliere J422 per via della facilità d'uso.

Metodo di saldatura: quando si salda il primo strato del cordone di saldatura nella saldatura multistrato, provare a sciogliere lo strato di zinco e farlo vaporizzare, evaporare e sfuggire al cordone di saldatura, il che può ridurre notevolmente lo zinco liquido rimanente nel cordone di saldatura. Quando si salda la saldatura d'angolo, provare anche a sciogliere lo strato di zinco sul primo strato e farlo vaporizzare ed evaporare per sfuggire alla saldatura. Il metodo consiste nello spostare l'estremità dell'elettrodo in avanti di circa 5~7 mm, quando lo strato di zinco si scioglie, tornare alla posizione originale e continuare a saldare in avanti. Per la saldatura orizzontale e verticale, se si utilizzano elettrodi di scoria corti come J427, la tendenza alla sottosquadra sarà piccola; se viene utilizzata la tecnologia di trasporto avanti e indietro in avanti e all'indietro, è possibile ottenere una qualità di saldatura priva di difetti.

Orario di pubblicazione: 15 marzo 2023