In molti casi, i materiali di consumo per pistole MIG possono essere un ripensamento nel processo di saldatura, poiché le preoccupazioni relative all'attrezzatura, al flusso di lavoro, alla progettazione delle parti e altro ancora dominano l'attenzione degli operatori di saldatura, dei supervisori e di altri soggetti coinvolti nell'operazione. Tuttavia, questi componenti, in particolare le punte di contatto, possono avere un impatto significativo sulle prestazioni di saldatura.

In un processo di saldatura MIG, la punta di contatto è responsabile del trasferimento della corrente di saldatura al filo mentre passa attraverso il foro, creando l'arco. In modo ottimale, il filo dovrebbe passare con una resistenza minima pur mantenendo il contatto elettrico. Altrettanto importante è la posizione della punta di contatto all'interno dell'ugello, denominata rientranza della punta di contatto. Può influenzare la qualità, la produttività e i costi delle operazioni di saldatura. Può anche incidere sulla quantità di tempo trascorso svolgendo attività senza valore aggiunto, come la molatura o la sabbiatura di parti che non contribuiscono alla produttività o alla redditività complessiva dell'operazione.

La corretta rientranza della punta di contatto varia a seconda dell'applicazione. Poiché una minore sporgenza del filo si traduce in genere in un arco più stabile e in una migliore penetrazione a bassa tensione, la migliore lunghezza di sporgenza del filo è generalmente quella più corta consentita per l'applicazione.

L'impatto sulla qualità della saldatura

La rientranza della punta di contatto influisce su una serie di fattori che a loro volta possono influenzare la qualità della saldatura. Ad esempio, la sporgenza o l'estensione dell'elettrodo (la lunghezza del filo tra l'estremità della punta di contatto e la superficie di lavoro) varia a seconda dell'incavo della punta di contatto: in particolare, maggiore è l'incavo della punta di contatto, più lunga è la sporgenza del filo. All'aumentare della sporgenza del filo, la tensione aumenta e l'amperaggio diminuisce. Quando ciò si verifica, l'arco potrebbe destabilizzarsi, causando spruzzi eccessivi, oscillazioni dell'arco, scarso controllo del calore su metalli sottili e velocità di spostamento inferiori.

L'incavo della punta di contatto influisce anche sul calore radiante dell'arco di saldatura. L'accumulo di calore porta ad un aumento della resistenza elettrica nei materiali di consumo front-end, che riduce la capacità della punta di contatto di far passare la corrente lungo il filo. Questa scarsa conduttività può causare penetrazione insufficiente, spruzzi e altri problemi che potrebbero comportare una saldatura inaccettabile o portare a rilavorazioni.

Inoltre, un calore eccessivo riduce generalmente la durata operativa della punta di contatto. Il risultato sono costi complessivi più elevati per i materiali di consumo e tempi di fermo macchina più lunghi per la sostituzione della punta contattatrice. Poiché la manodopera rappresenta quasi sempre il costo maggiore in un'operazione di saldatura, i tempi di inattività possono comportare inutili aumenti dei costi di produzione.

Un altro fattore importante influenzato dalla rientranza della punta di contatto è la copertura del gas di protezione. Quando la rientranza della punta di contatto posiziona l'ugello più lontano dall'arco e dal bagno di saldatura, l'area di saldatura è più suscettibile al flusso d'aria che può disturbare o spostare il gas di protezione. Una scarsa copertura del gas di protezione porta a porosità, spruzzi e penetrazione insufficiente.

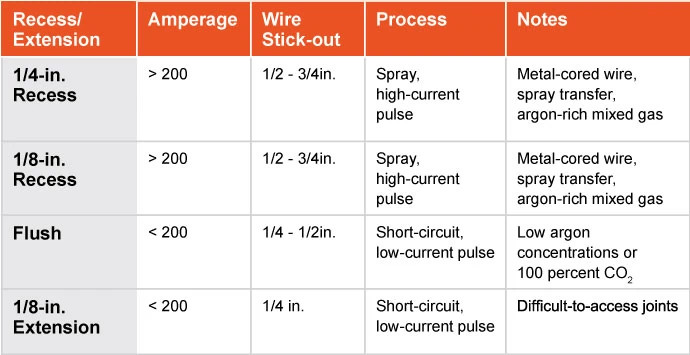

Per tutti questi motivi è importante utilizzare la cavità di contatto corretta per l'applicazione. Seguono alcune raccomandazioni.

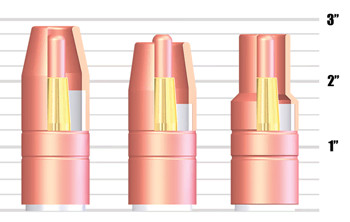

Figura 1: La corretta rientranza della punta di contatto varia a seconda dell'applicazione. Consultare sempre le raccomandazioni del produttore per determinare la giusta rientranza della punta di contatto per il lavoro.

Tipi di rientranza della punta di contatto

Il diffusore, la punta e l'ugello sono le tre parti principali che compongono i materiali di consumo della pistola MIG. Il diffusore si collega direttamente al collo della pistola e trasporta la corrente attraverso la punta di contatto e dirige il gas nell'ugello. La punta si collega al diffusore e trasferisce la corrente al filo mentre lo guida attraverso l'ugello e al bagno di saldatura. L'ugello si collega al diffusore e serve a mantenere il gas di protezione concentrato sull'arco di saldatura e sul bagno d'acqua. Ciascun componente svolge un ruolo fondamentale nella qualità complessiva della saldatura.

Con i consumabili della pistola MIG sono disponibili due tipi di rientranza della punta di contatto: fissa o regolabile. Poiché è possibile modificare l'incavo della punta di contatto regolabile in vari intervalli di profondità ed estensioni, hanno il vantaggio di essere in grado di soddisfare le esigenze di incavo di diverse applicazioni e processi. Tuttavia, aumentano anche il rischio di errore umano, poiché gli operatori di saldatura li regolano manovrando la posizione dell'ugello o tramite un meccanismo di bloccaggio che fissa la punta di contatto in una determinata rientranza.

Per evitare variazioni, alcune aziende preferiscono punte con rientranza fissa come modo per garantire l'uniformità della saldatura e ottenere risultati coerenti da un operatore di saldatura all'altro. Le punte con incavo fisso sono comuni nelle applicazioni di saldatura automatizzata in cui una posizione coerente della punta è fondamentale.

Diversi produttori realizzano materiali di consumo per adattarsi a una varietà di profondità di incavo della punta di contatto, che in genere vanno da un incavo di 1/4 di pollice a un'estensione di 1/8 di pollice.

Determinazione della rientranza corretta

La corretta rientranza della punta di contatto varia a seconda dell'applicazione. Una buona regola da considerare è che nella maggior parte delle condizioni, all'aumentare della corrente, dovrebbe aumentare anche la rientranza. Inoltre, poiché una minore sporgenza del filo si traduce in genere in un arco più stabile e in una migliore penetrazione a bassa tensione, la migliore lunghezza di sporgenza del filo è generalmente quella più corta consentita per l'applicazione. Ecco alcune linee guida, di seguito. Inoltre, vedere la Figura 1 per ulteriori note.

1. Per la saldatura pulsata, i processi di trasferimento a spruzzo e altre applicazioni superiori a 200 A, si consiglia un incavo della punta di contatto di 1/8 di pollice o 1/4 di pollice.

2.Per le applicazioni con correnti più elevate, come quelle che uniscono metalli spessi con filo di grande diametro o filo metal cored con un processo di trasferimento a spruzzo, una punta di contatto incassata può anche aiutare a tenere la punta di contatto lontana dal calore elevato dell'arco. L'utilizzo di una sporgenza del filo più lunga per questi processi aiuta a ridurre il verificarsi di ritorni di fiamma (dove il filo si scioglie e si attacca alla punta di contatto) e di spruzzi, il che aiuta a prolungare la durata della punta di contatto e a ridurre i costi dei materiali di consumo.

3.Quando si utilizza un processo di trasferimento in cortocircuito o una saldatura a impulsi a bassa corrente, si consiglia generalmente una punta di contatto a filo con una sporgenza del filo di circa 1/4 di pollice. La lunghezza relativamente corta dello stickout consente il trasferimento in cortocircuito per saldare materiali sottili senza rischio di bruciature o deformazioni e con pochi spruzzi.

4. Le punte di contatto estese sono solitamente riservate a un numero molto limitato di applicazioni di cortocircuito con configurazioni di giunti di difficile accesso, come giunti con scanalature a V strette e profonde nella saldatura di tubi.

Queste considerazioni possono aiutare nella scelta, ma consultare sempre le raccomandazioni del produttore per determinare la giusta rientranza della punta di contatto per il lavoro. Ricordare che la posizione corretta può ridurre la possibilità di spruzzi eccessivi, porosità, penetrazione insufficiente, bruciatura o deformazione su materiali più sottili e altro ancora. Inoltre, quando un'azienda riconosce che la rientranza della punta di contatto è la causa di tali problemi, può contribuire a eliminare la risoluzione dei problemi, lunga e costosa, o le attività post-saldatura come la rilavorazione.

Ulteriori informazioni: Seleziona suggerimenti di qualità

Poiché le punte di contatto sono un fattore importante per completare saldature di qualità e ridurre i tempi di inattività, è importante selezionare una punta di contatto di alta qualità. Sebbene questi prodotti possano costare leggermente di più rispetto a prodotti di qualità inferiore, offrono valore a lungo termine estendendo la durata e riducendo i tempi di inattività per il cambio. Inoltre, le punte di contatto di qualità superiore possono essere realizzate con leghe di rame migliorate e sono generalmente lavorate con tolleranze meccaniche più strette, creando una migliore connessione termica ed elettrica per ridurre al minimo l'accumulo di calore e la resistenza elettrica. I consumabili di qualità superiore in genere presentano un foro centrale più liscio, con conseguente minore attrito durante l'avanzamento del filo. Ciò significa un'alimentazione coerente del filo con meno resistenza e meno potenziali problemi di qualità. Le punte di contatto di qualità superiore possono anche aiutare a ridurre al minimo i ritorni di fiamma e a prevenire un arco irregolare causato da una conduttività elettrica incoerente.

Orario di pubblicazione: 01 gennaio 2023