Pur essendo solo una parte di un sistema molto più ampio, la punta di contatto nelle pistole GMAW (gas metal arc saldatura ad arco) robotiche e semiautomatiche svolge un ruolo fondamentale nel garantire una buona qualità della saldatura. Può anche incidere in modo misurabile sulla produttività e sulla redditività delle vostre operazioni di saldatura: i tempi di inattività dovuti a cambi di produzione eccessivi possono essere dannosi per la produttività e il costo della manodopera e delle scorte.

Le funzioni principali di una punta di contatto sono quella di guidare il filo di saldatura e trasferire la corrente di saldatura al filo mentre passa attraverso il foro. L'obiettivo è far avanzare il filo attraverso la punta di contatto in modo fluido, mantenendo il massimo contatto. Per ottenere i migliori risultati, è importante utilizzare la dimensione della punta di contatto corretta, o diametro interno (ID), per l'applicazione. Sia il filo di saldatura che il processo di saldatura influenzano la selezione (Figura 1).

Impatto del filo di saldatura sulla dimensione della punta di contatto

Tre caratteristiche del filo di saldatura influiscono direttamente sulla scelta della punta di contatto per una particolare applicazione:

▪ Tipo di filo

▪ Filo fuso

▪ Qualità del filo

Tipo-I produttori di punte di contatto in genere consigliano punte di contatto di dimensioni standard (predefinite) per i fili corrispondenti, ad esempio una punta di contatto xxx-xx-45 per fili da 0,045 pollici. In alcuni casi, tuttavia, potrebbe essere preferibile sottodimensionare o sovradimensionare la punta di contatto rispetto al diametro del filo.

Le tolleranze standard dei fili di saldatura variano a seconda della tipologia. Ad esempio, il codice 5.18 dell'American Welding Society (AWS) consente ± 0,001 pollici. tolleranza per 0,045 pollici. fili solidi e ± 0,002 pollici. tolleranza per 0,045 pollici. fili tubolari. I fili tubolari e di alluminio, che sono morbidi, funzionano meglio con punte di contatto standard o sovradimensionate che consentono loro di avanzare con una forza di alimentazione minima e senza deformazioni o attorcigliamenti all'interno dell'alimentatore o della pistola di saldatura.

I fili pieni, al contrario, sono molto più rigidi, il che significa meno problemi di alimentazione, consentendo loro di essere accoppiati con punte di contatto sottodimensionate.

Lancio-Il motivo del sovradimensionamento o del sottodimensionamento della punta di contatto non è legato solo al tipo di filo, ma anche alla sua forma ed elica. Il cast si riferisce al diametro dell'anello di filo quando una lunghezza di filo è stata estratta dalla confezione e posizionata su una superficie piana: essenzialmente, la curvatura del filo. La soglia tipica per il cast è compresa tra 40 e 45 pollici; se il filo fuso è più piccolo di questo, non utilizzare una punta di contatto sottodimensionata.

L'elica si riferisce a quanto il filo si solleva da quella superficie piana e non dovrebbe essere maggiore di 1 pollice in nessuna posizione.

AWS stabilisce i requisiti per il filo fuso e l'elica come controllo di qualità per garantire che il filo disponibile venga alimentato in modo tale da favorire buone prestazioni di saldatura.

Un modo approssimativo per ottenere il numero di fili fusi è in base alla dimensione del pacco. Il filo confezionato in confezioni sfuse, come un tamburo o una bobina, può mantenere un cast più ampio o un contorno più dritto rispetto al filo confezionato in bobina o bobina.

Il "filo dritto" è un punto di vendita comune per i fili confezionati sfusi, poiché è più facile alimentare il filo dritto rispetto al filo curvo. Alcuni produttori attorcigliano anche il filo mentre lo imballano nel tamburo, il che fa sì che il filo formi un'onda sinusoidale anziché un anello quando viene estratto dalla confezione. Questi fili hanno una dimensione molto ampia (100 pollici o più) e possono essere accoppiati con punte di contatto sottodimensionate.

Il filo alimentato da una bobina più piccola, tuttavia, tende ad avere una fusione più pronunciata, circa 30 pollici. o diametro inferiore e in genere richiede una dimensione della punta di contatto standard o maggiore per fornire le caratteristiche di alimentazione appropriate.

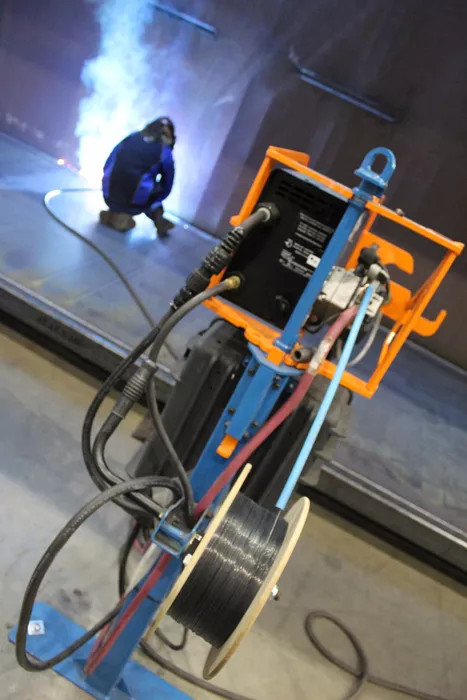

Figura 1

Per ottenere i migliori risultati di saldatura, è importante avere la giusta dimensione della punta di contatto per l'applicazione. Sia il filo che il processo di saldatura influiscono sulla scelta.

Qualità-La qualità del filo influisce anche sulla scelta della punta contattatrice. I miglioramenti nel controllo qualità hanno reso il diametro esterno (OD) dei fili di saldatura più preciso rispetto agli anni passati, consentendo un avanzamento più fluido. Il filo pieno di alta qualità, ad esempio, offre diametro e fusione costanti, nonché un rivestimento di rame uniforme sulla superficie; questo filo può essere utilizzato insieme a una punta di contatto con diametro interno inferiore, poiché vi sono meno preoccupazioni riguardo alla deformazione o all'attorcigliamento del filo. Il filo tubolare di alta qualità offre gli stessi vantaggi, insieme a cuciture lisce e sicure che impediscono l'apertura del filo durante l'alimentazione.

Il filo di scarsa qualità che non è prodotto secondo standard rigorosi può essere soggetto a una scarsa alimentazione del filo e ad un arco irregolare. Le punte di contatto sottodimensionate non sono consigliate per l'uso con fili che presentano ampie variazioni di diametro esterno.

A titolo precauzionale, ogni volta che si passa a un tipo o una marca diversa di filo, è importante rivalutare le dimensioni della punta di contatto per assicurarsi di ottenere i risultati desiderati.

Effetto del processo di saldatura

Negli ultimi anni i cambiamenti nei settori della fabbricazione e della produzione hanno portato a cambiamenti nel processo di saldatura, nonché nella dimensione della punta di contatto da utilizzare. Ad esempio, nel settore automobilistico, dove gli OEM utilizzano materiali più sottili (e più resistenti) per contribuire a ridurre il peso del veicolo e migliorare l’efficienza del carburante, i produttori spesso utilizzano fonti di alimentazione con forme d’onda avanzate, come il cortocircuito pulsato o modificato. Queste forme d'onda avanzate aiutano a ridurre gli spruzzi e ad aumentare la velocità di saldatura. Questo tipo di saldatura, tipicamente utilizzata nelle applicazioni di saldatura robotizzata, è meno tollerante alle deviazioni del processo e richiede punte di contatto in grado di fornire la forma d'onda al filo di saldatura in modo preciso e affidabile.

In un tipico processo di saldatura a impulsi utilizzando 0,045 pollici. filo solido, la corrente di picco può essere maggiore di 550 A e la velocità di rampa della corrente può essere superiore a 1 ´ 106 A/sec. Di conseguenza, l'interfaccia contatto punta-filo funziona come un interruttore alla frequenza degli impulsi, compresa tra 150 e 200 Hz.

La durata della punta di contatto nella saldatura a impulsi è in genere una frazione di quella della saldatura GMAW o a tensione costante (CV). Si consiglia di selezionare una punta di contatto con un diametro interno leggermente inferiore per il filo utilizzato per garantire che la resistenza dell'interfaccia punta/filo sia sufficientemente bassa da non provocare archi elettrici drastici. Ad esempio, un filo pieno da 0,045 pollici di diametro si adatterebbe bene a una punta di contatto con un ID compreso tra 0,049 e 0,050 pollici.

Le applicazioni di saldatura manuale o semiautomatica richiedono considerazioni diverse quando si tratta di selezionare la giusta dimensione della punta di contatto. Le pistole di saldatura semiautomatiche di solito sono molto più lunghe e hanno contorni più complicati rispetto alle pistole robotiche. Spesso è presente anche una maggiore piega del collo, che permette all'operatore saldatore di accedere comodamente al giunto di saldatura. Un collo con un ampio angolo di piegatura crea un lancio più stretto sul filo mentre viene fatto passare. Pertanto, è una buona idea selezionare una punta contattatrice con un diametro interno leggermente più grande per consentire un'alimentazione fluida del filo. Questa è in realtà la classificazione tradizionale delle dimensioni delle punte di contatto. La maggior parte dei produttori di pistole di saldatura impostano la dimensione predefinita della punta di contatto in base all'applicazione semiautomatica. Ad esempio, un 0,045 pollici. diametro del filo pieno corrisponderebbe a una punta di contatto con un diametro interno compreso tra 0,052 e 0,055 pollici.

Conseguenze di una dimensione errata della punta di contatto

Una dimensione errata della punta di contatto, che sia troppo grande o troppo piccola per il tipo, la fusione e la qualità del filo utilizzato, può causare un'alimentazione irregolare del filo o scarse prestazioni dell'arco. Più specificamente, le punte di contatto con DI troppo piccoli possono causare l'impigliamento del filo all'interno del foro, con conseguente ritorno di fiamma (Figura 2). Può anche causare nidificazione di uccelli, ovvero un groviglio di filo nei rulli di trascinamento del trainafilo.

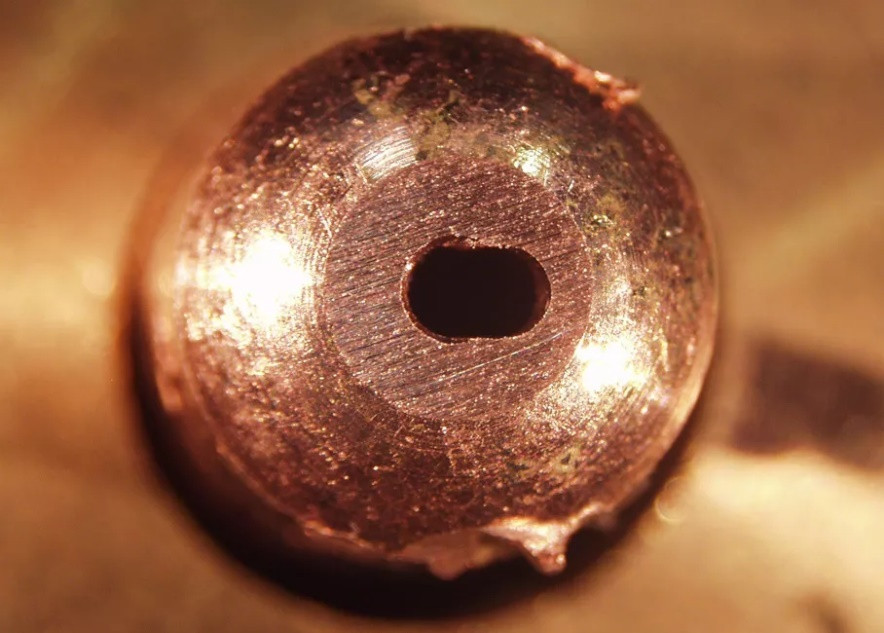

Figura 2

Il burnback (filo inceppato) è una delle modalità di guasto più comuni delle punte di contatto. È influenzato in modo significativo dal diametro interno (ID) della punta di contatto.

Al contrario, le punte di contatto con un diametro interno troppo grande per il diametro del filo possono consentire al filo di spostarsi durante l'avanzamento. Questa deviazione determina una scarsa stabilità dell'arco, spruzzi pesanti, fusione incompleta e disallineamento della saldatura nel giunto. Questi eventi sono particolarmente significativi nella saldatura pulsata aggressiva; il tasso di usura (tasso di usura) di una punta di contatto sovradimensionata può essere il doppio di quello di una punta di contatto sottodimensionata (Figura 3).

Altre considerazioni

È importante comprendere appieno il processo di saldatura prima di selezionare la dimensione della punta di contatto per il lavoro. Tieni presente che la terza funzione della punta di contatto è quella di fungere da fusibile del sistema di saldatura. Eventuali problemi nel gruppo propulsore del circuito di saldatura vengono (e dovrebbero essere) segnalati innanzitutto come guasto della punta di contatto. Se la punta di contatto si guasta in modo diverso o prematuro in una cella rispetto al resto della pianta, è probabile che quella cella necessiti di una messa a punto.

È anche una buona idea valutare la tolleranza della tua azienda al rischio; cioè quanto costa quando una punta di contatto fallisce. In un'applicazione semiautomatica, ad esempio, è probabile che l'operatore di saldatura possa identificare rapidamente eventuali problemi e sostituire in modo economico una punta di contatto guasta. Tuttavia, il costo di un guasto imprevisto della punta di contatto in un’operazione di saldatura robotizzata è molto più elevato rispetto a quello della saldatura manuale. In questo caso, sono necessari suggerimenti per contatti che funzionino in modo affidabile durante il periodo compreso tra i cambi programmati dei suggerimenti per contatto, ad esempio un turno. Di solito è vero che nella maggior parte delle operazioni di saldatura robotizzata, la costanza della qualità fornita da una punta di contatto è più importante della sua durata.

Tieni presente che queste sono solo regole generali per la selezione della dimensione della punta portacontatti. Per determinare la dimensione corretta, è importante ispezionare le punte di contatto difettose nell'impianto. Se nella maggior parte delle punte di contatto guastate è presente un filo inceppato all'interno, l'ID della punta di contatto è troppo piccolo.

Se la maggior parte delle punte di contatto danneggiate sono prive di fili, ma si è osservato un arco irregolare e una saldatura di scarsa qualità, potrebbe essere utile selezionare punte di contatto sottodimensionate.

Figura 3

Un buco della serratura eccessivo è anche una delle modalità di guasto più comuni delle punte di contatto. Anch'esso è influenzato in modo significativo dal diametro interno (ID) della punta di contatto.

Orario di pubblicazione: 02 gennaio 2023