Come ottimizzare le prestazioni dei consumabili, della pistola, dell'attrezzatura e dell'operatore nella saldatura semiautomatica e robotizzata

Con alcune piattaforme di consumo, le celle di saldatura semiautomatiche e robotizzate possono utilizzare le stesse punte di contatto, il che aiuta a semplificare l'inventario e a ridurre la confusione dell'operatore su quali siano quelle giuste da utilizzare.

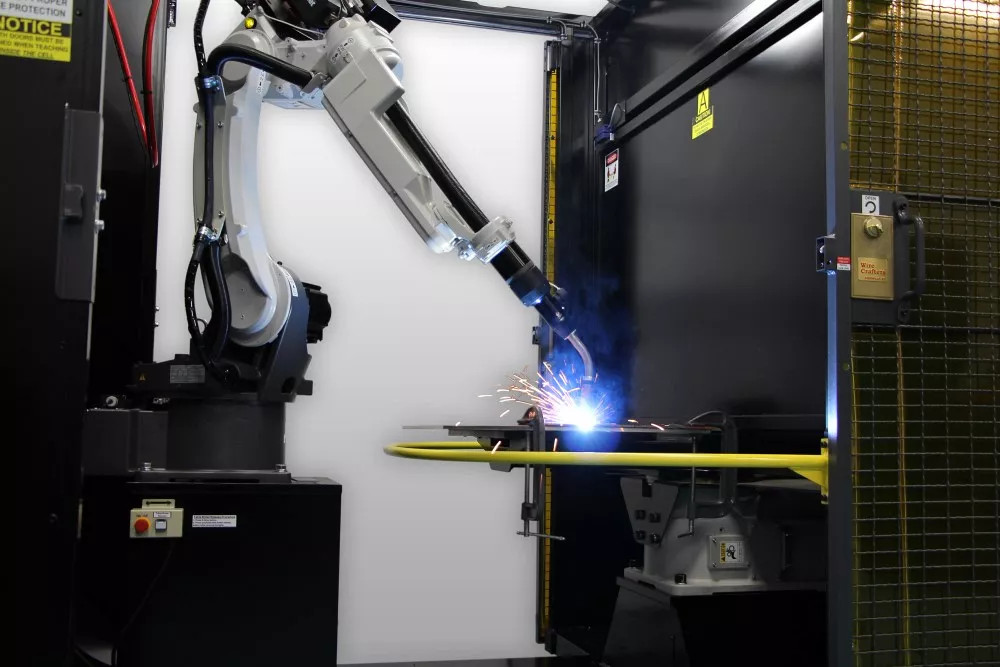

Il superamento dei costi in un'operazione di saldatura di produzione può provenire da molti fattori. Che si tratti di una cella di saldatura semiautomatica o robotizzata, alcune cause comuni di costi inutili sono i tempi di fermo macchina non pianificati e la perdita di manodopera, i rifiuti di consumo, le riparazioni e le rilavorazioni e la mancanza di formazione degli operatori.

Molti di questi fattori sono legati tra loro e si influenzano a vicenda. Una mancanza di formazione degli operatori, ad esempio, può provocare più difetti di saldatura che richiedono rilavorazioni e riparazioni. Non solo le riparazioni costano denaro in termini di materiali e materiali di consumo aggiuntivi utilizzati, ma richiedono anche più manodopera per eseguire il lavoro ed eventuali ulteriori test di saldatura.

Le riparazioni possono essere particolarmente costose in un ambiente di saldatura automatizzato, dove la progressione costante della parte è fondamentale per la produttività complessiva. Se una parte non è saldata correttamente e il difetto non viene rilevato fino alla fine del processo, tutto il lavoro deve essere rifatto.

Le aziende possono utilizzare questi otto suggerimenti per ottimizzare le prestazioni dei materiali di consumo, delle pistole e delle attrezzature e ridurre i costi nelle operazioni di saldatura sia semiautomatiche che robotizzate.

1. Non cambiare i materiali di consumo troppo presto

I materiali di consumo, tra cui l'ugello, il diffusore, la punta contattatrice e i rivestimenti, possono costituire una parte significativa del costo delle operazioni di produzione. Alcuni operatori potrebbero cambiare la punta di contatto dopo ogni turno semplicemente per abitudine, che sia necessario o meno. Ma cambiare i materiali di consumo troppo presto può comportare uno spreco di centinaia, se non migliaia, di dollari all’anno. Ciò non solo riduce la vita utile, ma aumenta anche i tempi di inattività dell'operatore per sostituzioni non necessarie.

È anche comune che gli operatori cambino la punta di contatto quando riscontrano problemi di alimentazione del filo o altri problemi di prestazioni della pistola per saldatura ad arco di gas metallo (GMAW). Ma il problema di solito risiede in un rivestimento della pistola tagliato o installato in modo errato. I rivestimenti che non vengono trattenuti su entrambe le estremità della pistola tendono a causare problemi poiché il cavo della pistola si allunga nel tempo. Se le punte di contatto sembrano guastarsi più velocemente del normale, il problema potrebbe anche essere causato da una tensione inadeguata dei rulli di trascinamento, da rulli di trascinamento usurati o da buchi nei percorsi di alimentazione.

Una corretta formazione degli operatori in merito alla durata dei consumabili e al cambio formato può aiutare a prevenire sostituzioni non necessarie, risparmiando tempo e denaro. Inoltre, questa è un'area dell'operazione di saldatura in cui gli studi sui tempi sono particolarmente utili. Sapere quanto spesso dovrebbe durare un materiale di consumo dà ai saldatori un'idea molto migliore di quando è veramente necessario cambiarlo.

2. Controllare l'utilizzo dei materiali di consumo

Per evitare una sostituzione prematura dei materiali di consumo, alcune aziende implementano misure per controllarne l'utilizzo. Conservare i materiali di consumo vicino alle saldatrici, ad esempio, aiuta a ridurre i tempi di inattività durante gli spostamenti da e verso un'area centrale di stoccaggio dei componenti.

Inoltre, limitare l'inventario accessibile ai saldatori impedisce un utilizzo dispendioso. Ciò consente a chiunque stia riempiendo questi contenitori di parti di avere una comprensione molto migliore dell'utilizzo dei materiali di consumo del negozio.

3. Abbinare l'attrezzatura e la pistola alla configurazione della cella di saldatura

Avere la lunghezza adeguata del cavo della pistola GMAW semiautomatica per la configurazione della cella di saldatura favorisce l'efficienza dell'operatore e ottimizza le prestazioni dell'attrezzatura.

Se si tratta di una cella più piccola dove tutto è vicino a dove sta lavorando il saldatore, con una distanza di 25 piedi. il cavo della pistola arrotolato sul pavimento può causare problemi con l'alimentazione del filo e persino una caduta di tensione sulla punta, oltre a creare un rischio di inciampo. Al contrario, se il cavo è troppo corto, il saldatore potrebbe essere incline a tirare la pistola, mettendo sotto stress il cavo e il suo collegamento alla pistola.

4. Scegli i migliori materiali di consumo per il lavoro

Sebbene sia forte la tentazione di acquistare le punte di contatto, gli ugelli e i diffusori di gas più economici disponibili, in genere non durano quanto i prodotti di alta qualità e costano di più in termini di manodopera e tempi di inattività a causa dei cambi di produzione più frequenti. I negozi non dovrebbero aver paura di testare prodotti diversi ed eseguire prove documentate per trovare le opzioni migliori.

Quando un'officina trova i migliori materiali di consumo, può risparmiare tempo nella gestione dell'inventario utilizzando gli stessi in tutte le operazioni di saldatura nella struttura. Con alcune piattaforme di consumo, le celle di saldatura semiautomatiche e robotizzate possono utilizzare le stesse punte di contatto, il che aiuta a semplificare l'inventario e a ridurre la confusione dell'operatore su quali siano quelle giuste da utilizzare.

5. Prevedere tempi di manutenzione preventiva

È sempre meglio essere proattivi che reattivi. I tempi di inattività dovrebbero essere programmati per condurre la manutenzione preventiva, magari giornaliera o settimanale. Ciò aiuta a mantenere il flusso regolare della linea di produzione e riduce i tempi e i costi spesi per la manutenzione non pianificata.

Le aziende dovrebbero creare standard di pratica per delineare le procedure che l’operatore umano o l’operatore robot devono seguire. Nello specifico, nelle celle di saldatura automatizzate, un alesatore o una stazione di pulizia degli ugelli rimuoveranno gli schizzi. Può prolungare la vita dei consumabili e ridurre l'interazione umana con il robot. Ciò aiuta a ridurre al minimo i costi causati dall'interazione umana che potrebbe introdurre errori e provocare tempi di inattività. Nelle operazioni semiautomatiche, il controllo di eventuali danni su componenti come la copertura del cavo, le maniglie e i colli può ridurre i tempi di fermo macchina successivi. Le pistole GMAW dotate di una copertura del cavo resistente sono un ottimo modo per aumentare la durata del prodotto e ridurre le situazioni potenzialmente dannose per i dipendenti. Anche nelle applicazioni di saldatura semiautomatica, scegliere una pistola GMAW riparabile anziché una che necessita di essere sostituita può far risparmiare tempo e denaro.

6. Investire in nuove tecnologie

Invece di accontentarsi di fonti di energia per saldatura obsolete, le officine possono investire in nuove macchine con tecnologie migliorate. Probabilmente saranno più produttivi, avranno bisogno di meno manutenzione e sarà più facile trovare i pezzi di ricambio, dimostrandosi in definitiva più efficienti in termini di costi.

Ad esempio, una forma d'onda di saldatura pulsata fornisce un arco più stabile e crea meno spruzzi, riducendo così il tempo dedicato alla pulizia. E la nuova tecnologia non si limita alle fonti di energia. I materiali di consumo odierni offrono tecnologie che contribuiscono a prolungare la durata e a ridurre i tempi di sostituzione. I sistemi di saldatura robotizzata possono anche implementare il rilevamento del tocco per facilitare la localizzazione delle parti.

7. Considerare la scelta del gas di protezione

Il gas di protezione è un fattore spesso trascurato nella saldatura. La tecnologia più recente ha risolto i problemi con l'erogazione del gas in modo che portate di gas inferiori, da 35 a 40 piedi cubi all'ora (CFH), possano produrre la stessa qualità che prima richiedeva un flusso di gas da 60 a 65 CFH. Questo minore utilizzo del gas di protezione può comportare notevoli risparmi sui costi.

Inoltre, i negozi dovrebbero essere consapevoli che il tipo di gas di protezione influisce su fattori come gli spruzzi e i tempi di pulizia. Ad esempio, un gas composto al 100% da anidride carbonica fornisce un'ottima penetrazione, ma produce più spruzzi rispetto a un gas misto. Si consiglia di testare diversi gas di protezione per vedere quale fornisce i migliori risultati per l'applicazione.

8. Migliorare l'ambiente per attrarre e trattenere saldatori qualificati

La fidelizzazione dei dipendenti gioca un ruolo importante nel risparmio sui costi. Un turnover elevato richiede una formazione continua dei dipendenti, il che è uno spreco di tempo e denaro. Un modo per attrarre e trattenere lavoratori qualificati è migliorare la cultura e l'ambiente di un negozio. La tecnologia è cambiata, così come le aspettative delle persone riguardo al proprio ambiente di lavoro, e le aziende devono adattarsi.

Una struttura pulita, a temperatura controllata e dotata di sistemi di estrazione dei fumi è invitante per i dipendenti. Anche vantaggi come caschi e guanti per saldatura attraenti possono essere un incentivo. È anche importante investire in un'adeguata formazione dei dipendenti, che aiuterà i nuovi saldatori a comprendere meglio il processo in modo che possano risolvere i problemi. Investire nei dipendenti ripaga nel lungo periodo.

Con saldatori adeguatamente formati che utilizzano le attrezzature e i materiali di consumo giusti per il lavoro e linee di produzione alimentate continuamente con poche interruzioni per rilavorazioni o cambio di materiali di consumo, le officine possono mantenere attivi i processi di saldatura riducendo al tempo stesso i costi inutili.

Orario di pubblicazione: 29 settembre 2016